Mikrohuokostimen käytön vaikutukset betonin pakkas-suolakestävyyteen

Rudus Oy:n toimeksiannosta Aalto-yliopistossa toteutettiin diplomityö, jossa tutkittiin mikrohuokostimen käyttöä kloridirasitukselle altistuvissa betoneissa (rasitusluokkien XF2 ja XF4 betonit).

Mikrohuokostin on vaihtoehtoinen lisäaine betonin huokostukseen. Mikrohuokostimen sisältämät hyvin pienet polymeerihuokoset toimivat ilmahuokosten tapaan parantaen betonin pakkasenkestävyyttä.

Tutkimuksen tavoitteena oli selvittää, voidaanko mikrohuokostimella saavuttaa riittävä kestävyys pakkas-suolarasitusta vastaan sekä miten lisäaineen käyttö vaikuttaa betonin muihin ominaisuuksiin.

Mikrohuokostin on melko tuntematon ja vähän käytetty lisäaine. Käytännön kokemusta mikrohuokostimesta on vähän, vaikka se alun perin kehitettiin jo 1970-luvulla.

Mikrohuokostimen etuna pidetään sen ennustettavuutta. Perinteisellä huokostimella huokostettuun betoniin verrattuna mikrohuokostetun betonin ilmamäärä ei muutu esimerkiksi kuljetuksessa. Lisäksi huokostimesta poiketen mikrohuokostetun betonin polymeerihuokosten kokojakauma ja määrä voidaan määritellä tarkasti etukäteen. Näin vältetään liian suuret huokoset ja pidetään huokosten osuus maltillisena; polymeerihuokosten osuus betonin tilavuudesta yhdestä kahteen prosenttiin.

Tutkimustyö Ruduksen kehityslaboratoriossa

Tutkimuksen kokeellinen osuus toteutettiin Ruduksen omassa kehityslaboratoriossa, missä valmistettiin kahdeksan eri betonia useilla huokostinlaaduilla ja annosteluilla. Nestemäisen mikrohuokostinta annosteltiin vaihdellen muutamasta kilosta pariin kymmeneen kiloon betonikuutiota kohden. Koebetoneita verrattiin tavalliseen huokostamattomaan betoniin sekä perinteisesti huokostettuun betoniin seuraavien ominaisuuksien osalta: työstettävyys, ilmamäärä, lujuudenkehitys ja pakkasenkestävyys pakkas-suolarasituksessa.

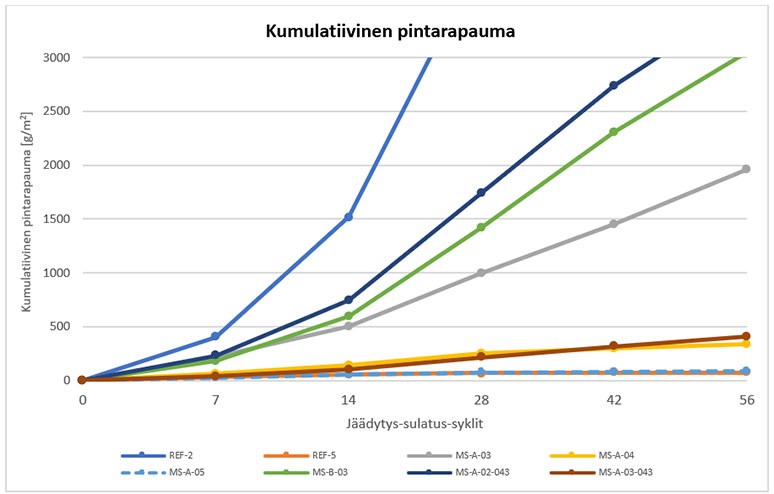

Pakkas-suolarasituksessa, missä tutkittiin mikrohuokostimen toimintaa, betonikappaleiden pinnalle lisättiin 3 paino-% suolavettä. Pakkas-suolarasituksessa tyypillisin vauriomuoto on rapautuminen, vaikka myös sisäisiä vaurioita voi syntyä. Betonikappaleiden kumulatiivinen pintarapauma ei saa ylittää 56 jäädytys-sulatus-syklin jälkeen sille standardissa asetettuja vaatimuksia, jotta betonin voidaan katsoa olevan pakkasenkestävää.

Kuva 1: Tutkitut betonit ja huokostusvaihtoehdot.

Vaikutukset betonin ominaisuuksiin ja laadunvarmistukseen

Mikrohuokostettu betoni ei ulkoisesti eikä muilta ominaisuuksiltaan eronnut vertailubetonista. Seuraavassa keskeisiä tuloksia lisäaineen vaikutuksista betonin ominaisuuksiin:

- Mikrohuokostettujen sekä huokostamattoman betonin ilmamäärät käytännössä samat (noin 2 %), kemiallisesti huokostetun betonin ilmamäärä 5,6 %

- Huokostamaton betoni vaurioitui pakkaskokeessa nopeasti ja koe keskeytettiin jo ensimmäisten viikkojen aikana

- Korkeimmalla tutkitulla mikrohuokostinannostelulla erittäin hyvä pakkasenkestävyys (rapauma alle 100 g/m2); tulos samaa luokkaa kuin kemiallisesti huokostetulla vertailubetonilla

- Puristuslujuudet mikrohuokostettujen ja huokostamattoman betonin välillä poikkesivat vain vähän; mikrohuokostettujen betonien puristuslujuus 91 vrk:n iässä 1-3 % matalampi; kemiallisesti huokostetun betonin puristuslujuustulokset olivat odotetustikin noin 20 % matalammat kuin samalla vesi-sementtisuhteella valmistetun huokostamattoman betonin

- Betonin hiilidioksidipäästöjen pienentäminen: mikrohuokostetun betonin valmistus pakkasenkestäväksi on mahdollista pienemmillä sementtimäärillä perinteisiin pakkasenkestäviin betoneihin verrattuna

Laadunvalvonnan osalta mikrohuokostetun betonin ilmamäärän mittaamismenetelmä todettiin toimimattomaksi eikä sillä näin ollen voida päätellä mikrohuokostuksen onnistumista tehdas- tai työmaaolosuhteissa. Vaikka tulokset seurasivatkin mikrohuokostinannosteluja, myös epäjohdonmukaisuuksia löytyi, eivätkä huokosjakotulokset vastanneet betoneille laskettuja teoreettisia tuloksia.

Kuva 2: Kumulatiivinen pintarapauma laattakokeessa.

Kuva 3: Betonien lujuustulokset 3, 7, 28 ja 91 vuorokauden iässä.

Mikrohuokostimen käytön vaikutukset tuotantoon

Mikrohuokostimien valmistusprosessi on hyvin tunnettu ja materiaalin laadunhallinta luotettavaa. Mikromuovin määrä betonissa on kuitenkin hyvin pieni. Nestemäisen mikrohuokostimen painosta vain noin kolme prosenttia syntyi muovista, mikä käytännössä tuo betonin laadunvalvontaan omat haasteensa.

Mikrohuokostimen käyttö nostaa betonin hintaa yksinomaan lisäainekustannuksista johtuen; ei edes pienempi vaadittava sementtimäärä riitä kompensoimaan lisäaineen aiheuttamia kustannuksia. Lisäaineen käyttö vaatii erityisjärjestelyjä tehtaalla eikä onnistu suoraan olemassa olevalla kalustolla. Suurilla tuotantomäärillä aineen varastointi voi myös muodostua ongelmaksi.

Mikrohuokostimen suurin etu tasalaatuisuus

Mikrohuokostinlisäaineen suurin etu on huokostuksen tasalaatuisuus. Lisäaineen sopivalla annostelulla voidaan saavuttaa erittäin hyvä pakkasenkestävyys ilman jatkuvaa huokostinannostelun säätämistä ja työmaalla tapahtuvaa laadunvalvontaa. Lisäksi mikrohuokostimella voidaan välttää betonin ilmamäärän vaihtelu, huonolaatuiset ilmahuokoset ja liian alhaiset tai korkeat ilmamäärät.

Mikrohuokostin avaa uusia mahdollisuuksia, vaikka käyttö ei olekaan yksinkertaista. Mikrohuokostetun betonin ottaminen osaksi normaalia betonin tuotantoa vaatii vielä jatkotutkimuksia, kuten mikrohuokostimen toimivuutta työmaabetoneissa sekä tärytyksen ja pumppauksen vaikutusta huokosjakoon ja pakkasenkestävyyteen.

Kuva 4: Huokostamattoman betonin pinta oli rapautunut kokonaan pois ennen kokeen puoltaväliä (kuvassa vasemmalla). Sopivalla mikrohuokostinannostelulla betonipinta ei rapautunut suolapakkasrasituksessa silmällä havaittavasti (kuvassa oikealla).

Diplomityö Aalto-yliopisto

Anna Silventoinen, DI, Laatuinsinööri, Rudus Oy

Diplomityön ohjaus: TkL Mika Tulimaa Rudus Oy, sekä TkT Fahim Al-Neshawy Aalto-yliopisto.

Työn valvojana toimi professori Jouni Punkki.

Mukana toteutuksessa lisäksi Rudukselta Max Vuorio ja Rauli Laine.

Lisätietoja:

Mika Tulimaa

Laatu- ja kehitysjohtaja, Rudus Oy

etunimi.sukunimi@rudus.fi

Lue koko artikkeli Betoni-lehdestä (4/2020):